| |

|

|

| |

带压密封技术实施,是在介质泄漏状态下进行的应急抢险作业,施工过程不仅涉及不同工况和千变万化的泄漏部位及环境,还需针对具体工况条件,通过物理、化学、流体力学、材料力学、传递科学、机械科学等学科知识的综合运用发挥技术效用。具体施工作业包括:泄漏部位现场勘测、泄漏缺陷尺寸测量,密封施工方法和密封剂选用及操作技术运用。针对泄漏部位具体工况条件能够简便快捷地实现再密封。专业带压密封工作者除应掌握相关理论知识和基本施工技术规范外,尚需要具备一定的密封施工技巧。现结合工程实际,介绍相关案例的密封施工方法。

|

|

| |

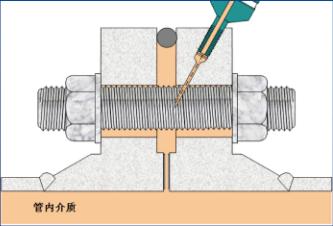

一、铲严敛缝注剂密封法

(一)适应范围及施工方法

法兰密封面发生流体介质泄漏,通常采用夹具法密封施工,实施过程需要设计制造夹具,若遇法兰错口或不规则形状,夹具制造很不便捷,现介绍较为简易的密封施工方法。

1. 适应范围

(1)适应圆形、椭圆形、方形及其他不规则形状法兰密封面泄漏密封;

(2)适用泄漏系统温度从-180℃~800℃,压力从-0.1MPa~20MPa;

(3)泄漏法兰连接间隙≤10mm。

2. 施工方法

(1)泄漏法兰连接间隙嵌入适量直径尺寸的金属丝,经铲严敛缝阻挡建立密封腔注入密封注剂消除泄漏;

(2)泄漏法兰直径尺寸较大,且局部泄漏时,可采用局部密封法处理;

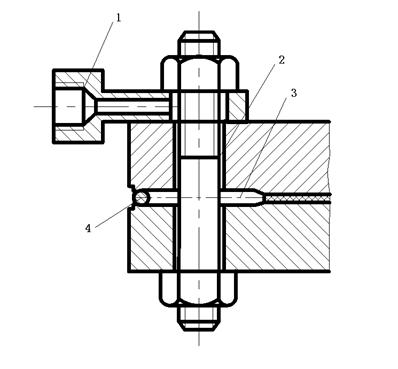

(3)泄漏系统压力≤2MPa可通过螺孔注剂接头,由螺栓与螺孔的间隙注剂密封施工。金属丝围堵螺孔注剂如图所示:

铜丝敛缝围堵法示意图

1-螺孔注剂接头;2-注剂通道;3-密封空腔;4-金属丝 |

|

| |

| |

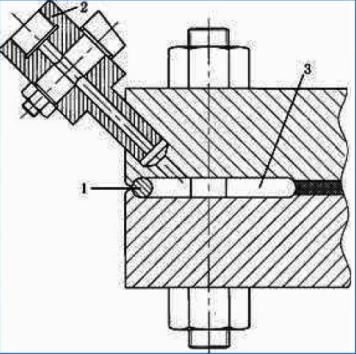

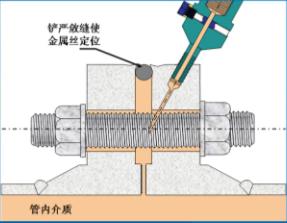

4)当系统压力>2MPa时,应由法兰面或法兰外缘钻孔、攻丝,接装注剂阀注剂。金属丝围堵法兰钻孔注剂如图2所示: |

|

| |

铜丝敛缝围堵法示意图

1-金属丝;2-注剂旋塞阀;3-密封空腔;4-螺纹

|

|

|

| |

(5)应用局部法密封,需要采取端部密封增强措施,以防密封注剂由端部被挤出。 |

|

| |

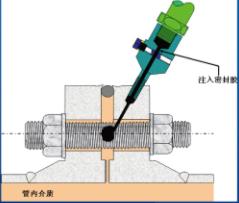

(二)施工操作程序 |

|

| |

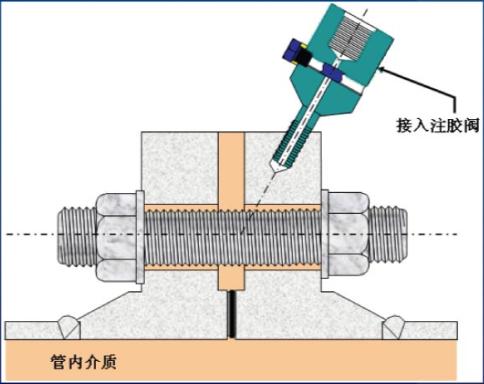

1. 由法兰外缘或法兰面适当位置,斜向法兰连接间隙方向钻孔攻丝,接装注剂阀。如图3所示: |

|

| |

图3 法兰外缘钻孔攻丝后接装注剂阀 |

(3) |

|

| |

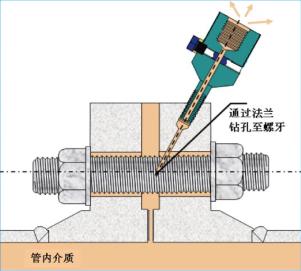

2. 通过注剂阀直对法兰连接间隙,用 4钻头钻通剩余厚度引出介质。见图4 |

|

| |

图4 通过注剂阀钻通剩余壁厚引出介质 |

(4) |

|

| |

3. 法兰连接间隙嵌入适量直径尺寸的金属丝。见图5: |

|

| |

图5 法兰间隙嵌入金属丝 |

(5) |

|

| |

4. 用微型风镐铲捻或加密铲捻(高压系统)法兰外缘内边角,敛缝阻挡金属丝。见图6: |

|

| |

图6 加密铲捻施工操作 |

(6) |

|

| |

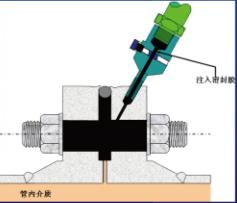

5. 关闭起始注入点的注剂阀,接入注剂枪,注入密封剂直到消除泄漏。见图7: |

|

| |

图7 注剂操作 |

(7-1) |

(7-2) |

|

| |

(三)密封注剂的选择 |

|

| |

一)密封注剂的性能特点

1. Txy-8#密封注剂性能特点

(1)无固化过程,具有良好的注射工艺流动性和较强的化学稳定性,适应介质范围广泛。

(2)具有一定抗剪切强度和低温冷流性,可在-180℃条件下保持良好的可模塑性。

2. Txy-18#、Txy-16#密封注剂性能特点

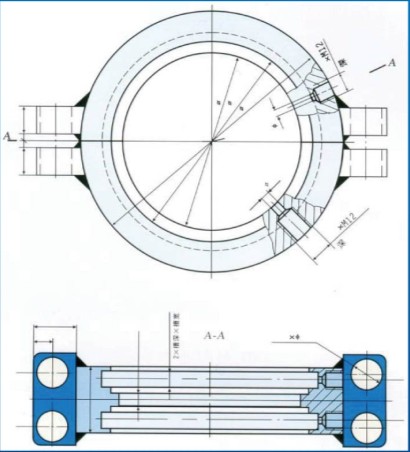

(1)Txy-18#、Txy-16#密封注剂特性曲线 |

|

| |

|

|

| |

(2)性能特点

Txy-18#密封注剂适应介质范围广泛,制剂配方中含阻挡材料,能较快的建立起承压能力;Txy-16#密封剂采用延迟性硫化体系,注射过程能保持较好的塑性和工艺流动性。

二)密封注剂对工况的适应性

(1)Txy-8#适应温度-180℃~260℃的各种介质泄漏密封;

(2)Txy-16#适应温度100℃~600℃,以其良好的注射工艺流动性,适用于注剂通道较小或二次补注时使用;

(3)Txy-18#用于温度100℃~800℃,系统压力高,泄漏严重的部位。

三)密封注剂的选用原则

根据泄漏系统温度、泄漏介质性质及泄漏状况选择。 |

|

| |

(四)局部密封施工方法 |

|

| |

法兰外径大于 600局部泄漏时,可采用局部密封法施工。

一)局部密封承压部件相关尺寸确定

1. 金属丝尺寸

(1)金属丝直径略大于泄漏法兰连接间隙; (1)金属丝直径略大于泄漏法兰连接间隙;

(2)金属丝长度由泄漏缺陷边缘向两侧各延长1~2条法兰螺栓距离的弧长确定;

(3)金属丝端部与端封板压紧处,锻制成长方形截面。

2.端封板形式及相关尺寸

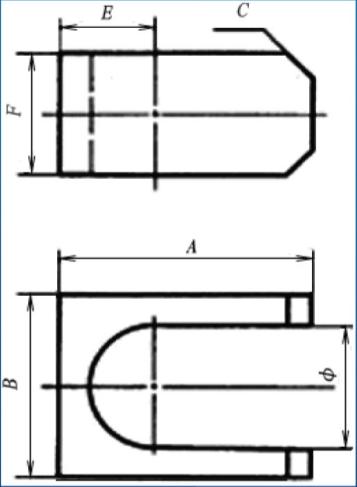

(1)端封板型式见右图:

(2)相关尺寸确定

端封板厚度F = 法兰连接间隙-0.1mm;

端封板长度A=法兰边缘至密封垫距离-0.95×金属丝端部截面径向边长;

缺口尺寸 =法兰螺孔直径+1.5mm;

缺口中心定位尺寸E=(D-K)/2-金属丝截面径向边长;

D-泄漏法兰外径;

K-法兰连接螺栓孔中心圆直径。

端封板宽度B= +2×(15~20)

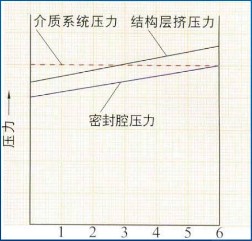

二)注剂方法

(1)由两侧端封块相邻注剂孔起始注入,建立边界阻挡;

(2)两侧对称顺序向中间推进;

(3)控制推进速度与密封剂固化时间协调,防止密封剂从端部被挤出或注入到泄漏介质系统;

(4)系统温度较低或采用填充型密封剂,要缓慢均衡施压;

(5)注意补注压紧,防止产生应力松弛。 |

|

| |

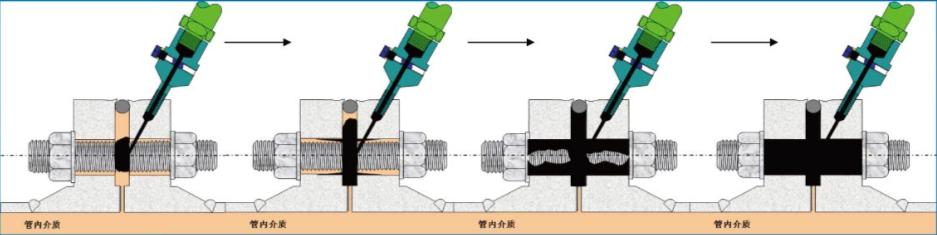

三)注剂填充过程密封腔内动态变化

注剂过程密封腔内填充变化

|

|

| |

(五)技术特点 |

|

| |

1. 适用于不同型式法兰密封面泄漏密封,且不受法兰微量错口和偏心影响;

2. 施工简便快捷,不需要设计制造夹具;

3. 可缩短注剂流动距离,宜于控制注剂推进速度和密封剂固化时间协调;

4. 有利于提高注剂填充质量,提高作业成功率。 |

|

| |

二、简易夹具法密封施工 |

|

| |

(一)泄漏设备及部位 |

|

| |

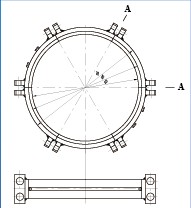

1. 泄漏设备:苯胺合成塔

2. 泄漏部位:合成塔封头法兰密封面泄漏,泄漏部位密封结构见图1:

图1 设备泄漏部位密封结构 |

|

| |

(二)泄漏部位相关尺寸 |

|

| |

1. 泄漏法兰外径:上、下法兰直径均为 2920;

2. 法兰连接间隙:最大的间隙为10mm,最小间隙为8mm;

3. 法兰外缘与螺栓距离:最小距离为15 mm;

4. 法兰厚度:上法兰160 mm,下法兰130 mm;

5. 连接螺栓数量及规格:84条M30双头螺栓;

6. 两法兰错口情况:有 部分不错口,最大错口为1.5mm。 |

|

| |

(三)泄漏介质参数 |

|

| |

泄漏介质参数见下表:

泄漏介质参数表

介质名称 |

系统压力/MPa |

系统温度/℃ |

苯胺、氢气、硝基胺、触媒 |

0.2 |

90、180 |

|

|

| |

(四)密封方法 |

|

| |

1. 采用简易夹具法密封

(1)夹具结构型式:用钢板煨制拼焊成简易法兰夹具

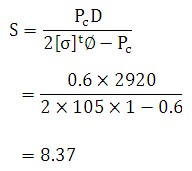

(2)强度计算

|

|

| |

式中:S—夹具厚度,mm;

D—夹具内径,D=2920 mm;

Pc—设计压力,Pc = 0.2 + 0.4 = 0.6 MPa;

[σ]t—夹具材料许用应力:[σ]t= 105 MPa;

—焊接系数, =1。 |

|

| |

(3)夹具制造

①采用宽度50mm,厚度为8mm钢板煨制;

②补强措施:ⅰ本体中部环向周圈拼焊 8钢筋补强;

ⅱ注剂孔处焊接M12螺母增强;

ⅲ夹具采用六剖分,以使紧固受力均匀;

ⅵ耳板厚度20mm。

③夹具示意图 |

|

| |

1-注剂孔;2-夹具本体;3-夹具连接耳板

六剖分夹具示意图 |

|

| |

2. 密封剂选用及用量估算

(1)密封剂的选择;

密封后因温度变化密封结构材料膨胀差异,影响密封效果,为便于补注,选用Txy-8#密封剂;

(2)用量估算

约需密封注剂34kg。 |

|

| |

(五) 密封效果与协调互补作用 |

|

| |

1.密封效果(见下图)完成注剂后进行气密试验,密封效果良好。 |

|

| |

|

|

| |

2.工程质量与补偿措施

影响工程质量的因素 |

补偿措施 |

主要问题 |

对质量的影响 |

夹具补强措施 |

密封剂选用 |

注剂方法 |

夹具强度裕量问题 |

承载能力勉强,影响结构稳定 |

拼焊补强、增设螺母及采用六剖分 |

TXY-8#初始注射压力低 |

控制挤压传递速度 |

系统温度变化90℃~180℃ |

材料膨胀系数不同影响密封效果 |

温度变化后再行补注 |

TXY-8#无固化过程,便于补注 |

缓慢施压进行二次补注 |

|

|

| |

三、改进型夹具密封施工中的应用 |

|

| |

(一)泄漏部位及状况 |

|

| |

1. 泄漏部位:锅炉给水备用泵出口DN150法兰

2. 泄漏部位状况,见下图: |

|

| |

|

|

| |

(二)泄漏介质参数

泄漏介质名称 |

系统压力/MPa |

系统温度/℃ |

工况特点 |

热水 |

22 |

150 |

封堵后形成盲端温度150℃→常温 |

|

|

| |

(三)密封施工方法 |

|

| |

1. 夹具型式:增设环形腔密封增强凸形法兰夹具。 1. 夹具型式:增设环形腔密封增强凸形法兰夹具。

2. 密封剂选用:选用能较快建立起承压能力的Txy-18#密封注剂。

3. 注剂操作方法

(1)中间腔引流保温法兰外缘环形腔注剂建立边缘阻挡;

(2)根据密封剂的固化特性控制注剂推进速度。

(四)封堵操作程序

1.夹具各注剂孔装配注剂阀,安装夹具,夹具安装后情况,见下图:

2.在主密封腔注剂阀引流的情况下,向边缘环形腔注入密封剂;

3.按“规定”方法注剂,填满压实,密封剂基本固化后补注压紧;

4. 建立边缘阻挡后,中间密封腔注入密封剂。

|

|

| |

|

|

| |

(五)新密封比压建立 |

|

| |

由远离主泄漏部位开始顺序注入,逐渐向主泄漏点靠近。

1.初始注剂推进阻力

(1)注剂推进摩擦阻力;

(2)泄漏介质产生的阻力。

2.区域充填状况

(1)初始注入密封剂向注剂孔两侧移动;

(2)后续注入,密封剂向空腔内部移动;

(3)推进阻力增加,区域内形成致密整体;

(4)区域边缘呈自然推进层面。

3. 顺序注入密封腔压力变化

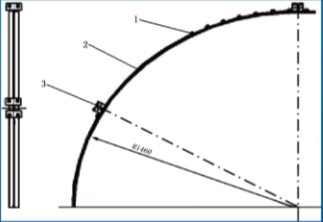

密封腔压力变化,见下图: |

|

| |

注剂顺序与压力变化 |

注剂压力变化示意 |

|

| |

4. 有效密封比压建立

(1)最终注入密封腔压力=系统压力;

(2)缓慢施压,挤压传递,积聚弹性能量,泄漏被阻止;

(3)提升压力,顺序补注压紧,防止产生应力松弛。

完成封堵后的情况,如右图所示: |

|

|

| |

四、THF装置减温减压系统泄漏密封 |

|

| |

(一)泄漏部位及状况

汽包平盖法兰泄漏,泄漏状况见图1。

(二)泄漏介质参数

介质名称 |

系统温度/℃ |

系统压力/MPa |

热焓kcal/kg |

蒸汽 |

241 |

3.5 |

669.3 |

(三)密封施工

注剂操作见图2,完成封堵情况见图3。 |

|

| |

图2密封注剂操作

图3竣工后投入运行

|

|

| |

五、苯酚丙酮装置泄漏

|

|

| |

(一)异丙苯E-1021换热器密封

泄漏状况,见图1。

(二)介质参数

介质名称 |

系统温度/℃ |

系统压力/MPa |

蒸汽 |

252 |

4.2 |

|

|

| |

(三)密封施工

1.夹具安装后的情况,见图2。

2. 密封施工注剂操作,见图3。 |

|

| |

图1异丙苯E-1021换热器 图2夹具安装后现场情况

4.2MPa蒸汽泄漏

图3作业人员正在注剂封堵 |

|

| |

管道泄漏密封 |

|

| |

一、异径管焊缝泄漏密封 |

|

| |

(一)泄漏部位及状况

1. 泄漏部位:异径管道连接处泄漏;

2. 泄漏状况:两处泄漏点均较严重。

(二)泄漏介质参数及工况条件

介质参数表

介质名称 |

系统温度/℃ |

系统压力/MPa |

蒸汽 |

180 |

0.9 |

|

|

| |

|

| |

(三)密封施工方法

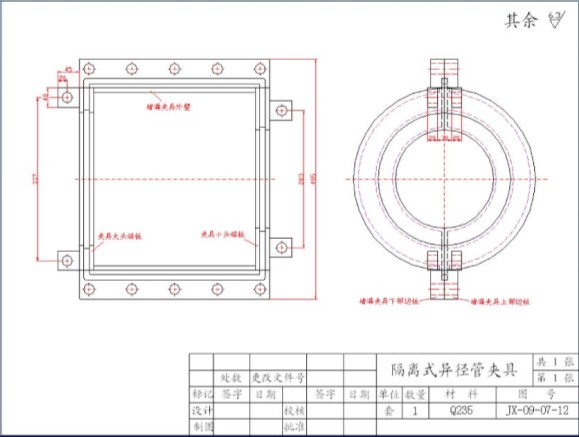

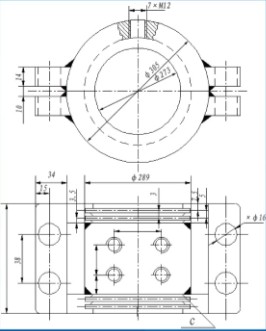

1.夹具结构型式

泄漏缺陷尺寸及密封腔容量大,采用设环形腔隔离式夹具。

夹具结构型式图 |

|

| |

2. 注剂方法

(1)从远离泄漏点的环形腔注入密封剂,直至填满压实;

(2)进行泄漏点侧的环形腔注入;

(3)环形腔完成注剂后,进行夹具结合处密封腔注剂密封,如下图:

密封施工后现场图 |

|

| |

二、遮挡隔离法处理异径三通泄漏

1.泄漏装置:纺丝装置

2.泄漏部位:异径三通焊缝及主管线泄漏

3.泄漏介质参数及密封剂选用,见下表: |

|

| |

介质参数表

介质名称 |

系统压力/MPa |

温度/℃ |

密封剂选用 |

二甲基乙酰胺 |

1.0 |

150 |

TXY-8# |

|

|

| |

4.泄漏封堵处理方法

(1)泄漏三通主管1150mm的范围内均减薄;

(2)采用遮挡隔离式异径三通夹具,包容泄漏部位;

(3)夹具结合面用聚四氟乙烯垫密封。 |

|

| |

5.封堵后运行情况

(1)投入运行至设备检修期两年间,未再发生泄漏;

(2)运行状况见右图。 |

|

| |

三、紧固密封法应用案例

(一) 泄漏部位及状况

1. 泄漏部位: 273天然气地下长输管道泄漏。

2. 泄漏状况:管道多点泄漏,并有环向裂纹,泄漏状况如图示:

管道局部泄漏状况 |

|

| |

(二) 泄漏介质参数

泄漏介质参数及工况条件,见下表: |

|

| |

介质参数表

介质名称 |

系统温度/℃ |

系统压力/MPa |

爆炸极限(体积%) |

下限 |

上限 |

天然气 |

常温 |

1.8 |

5.0 |

15.0 |

|

|

| |

(三) 密封施工方法 (三) 密封施工方法

1. 密封方法:鉴于缺陷尺寸较大,采用紧固密封法。

2. 夹具结构型式:由于管壁腐蚀严重,并且有环向裂纹,为确保密封效果和平衡轴向应力,采用设环形槽嵌入金属条密封增强及卡紧限位措施,夹具结构型式见右图: |

|

| |

紧固密封夹具图 |

|

| |

3.密封剂选择

(1)紧固密封选用经过硫化,厚度为8mm的Txy-18#片状密封剂;

(2)泄漏部位周边密封增强,采用Txy-8#密封注剂。

4.密封操作程序

(1)夹具安装:夹具内衬紧固密封剂后,在管道泄漏点旁侧拼合;

(2)调整方位使主泄漏点与夹具接口处环向错位90°;

(3)推移夹具使其覆盖泄漏处,再紧固耳板螺栓;

(4)由设置在漏点周边的注剂孔缓慢注入密封剂,进行密封增强。 |

|

| |

四、海底输油管道 |

|

| |

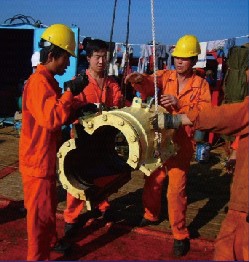

325海底输油管道泄漏处理

(一)施工前的准备

1.模拟操作培训施工人员

(1)安装实验设施,见图1;

(2)φ325实验管道起吊,安装夹具,见图2:

(3)潜水员经过陆上培训,准备潜入水下施工。

|

图1实验装置安装 |

|

| |

(二)作业人员进入施工现场 |

|

| |

图2起吊安装夹具 图3作业人员入现场

|

|

| |

阀门泄漏密封 |

|

| |

一、调节阀体泄漏密封

(一) 泄漏部位及泄漏介质参数:

1. 泄漏部位:制氢装置DN350调节阀体泄漏

2. 泄漏介质参数:工况条件及泄漏介质参数,见下表:

泄漏介质参数

介质名称 |

系统压力/MPa |

系统温度/℃ |

爆炸范围(在空气中体积)/% |

最小点火能/mj |

气体比重 |

氢气 |

3 |

370 |

4~75 |

0.02 |

0.07 |

(二) 密封施工方法

1. 夹具设计

(1)密封施工采用盒式夹具包容泄漏阀体,建立密封腔注入密封剂。

(2)夹具设计及关键尺寸:

① 采用外形尺寸为1000×1000×1000立方毫米的盒式夹具;

② 端封板及侧板厚度40mm(材质为Q235);

③ 注剂孔型式及数量:M20注剂孔12个,M12标准注剂孔6个;

④ 注剂孔设置:泄漏部位开设标准注剂孔,周边采用M20注剂孔。

2. 密封注剂选用及用量

(1)采用Txy-18#通用型耐高温密封注剂;

(2)密封注剂用量300kg。

3. 注剂方法

(1)采用4支注剂枪,由两侧对称注入;

(2)远离主泄漏部位开始注入,控制注入压力,平稳均衡施压;

(3)注意推进速度与密封注剂固化时间的协调;

(4)密封注剂基本固化后再行漏点处注入;

(5)泄漏部位注剂操作时,缓慢均衡施压,操作压力略高于系统压力。

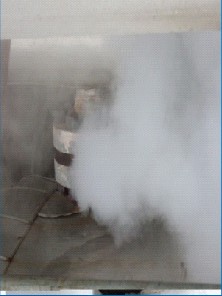

(三) 安全与防护

1. 防火防爆、严禁明火、防止静电产生和电击放电;

2. 蒸汽冲淡保护(见图1),使可燃气体浓度降至低于爆炸下限;

3. 采用防爆工具施工;

4. 作业人员穿防静电工作服和防静电鞋。 |

|

| |

图1 蒸汽冲淡保护示意 图2 局部补注压紧

|

|

| |

(四) 效果观察和补注压紧

完成注剂后经密封效果观察,再进行局部补注压紧,见图2。

(五) 施工过程控制与工程质量

1.夹具选材与厚度确定

(1)端封板及侧板选用Q235-A;

(2)根据工厂条件,采用40mm厚的板材焊制盒式夹具。

2.增强措施与密封注剂选择

(1)Txy-18#密封注剂,固化后产生承压补强作用;

(2)密封注剂性能的发挥,有助于增强新结构的承压能力;

(3)环境温度可确保补强材料长期稳定。

3.注剂操作与强度保障

(1)起始注入,多点卸压,系统压力较低;

(2)在系统温度影响下,密封注剂逐渐向弹性体转化;

(3)注剂充填过程,密封空腔容积和压力发生变化;

(4)密封注剂固化后形成的承压能力可承担夹具部分载荷;

(5)最终注入缓慢施压,有利于填满压实和平衡系统压力;

(6)严格控制压紧力,防止局部超压,确保结构稳定。

|

|

| |

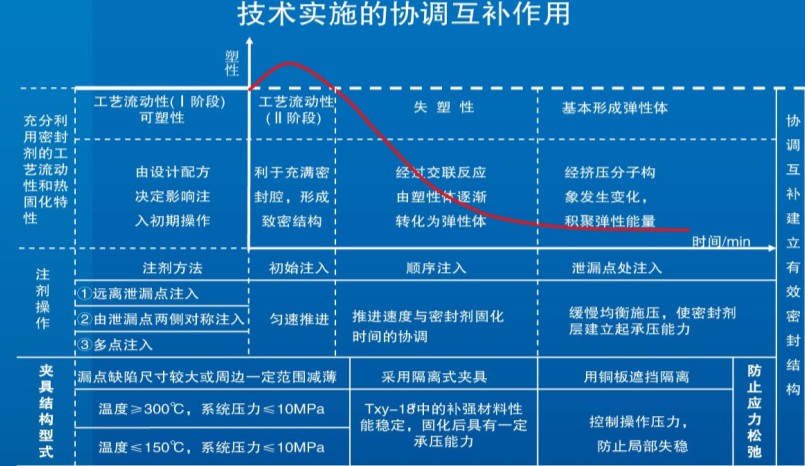

4.技术组成的协调互补作用

本项目施工过程,不仅取决于Txy-18#密封剂的性能特点,技术之间的互补作用更是实现有效封堵的关键。

|

|

| |

二、自密封式高压阀盖泄漏封堵 |

|

| |

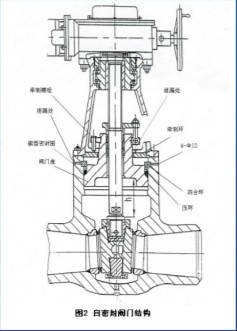

(一)自密封阀结构与泄漏部位

泄漏部位,如图(1);阀门结构,见图(2)。

图(1) 图(2) |

|

| |

(二)密封施工方法

1.利用 12孔通过四合环注剂法

(1)封堵操作程序

① 利用4× 12小孔进行扩孔攻丝;

② 攻丝后安装注射阀;

③ 通过注射阀用 3长钻头,钻透四合环引出介质;

④ 采用嵌入金属丝敛缝或加阻挡材料消除阀盖与牵制板的间隙;

⑤ 关闭注射阀,接注剂枪,注入密封剂。

(2)泄漏介质参数

介质参数

介质名称 |

系统温度/℃ |

系统压力/MPa |

锅炉给水 |

160 |

14 |

(3)现场施工及密封效果

施工现场作业人员注剂密封操作 完成注剂后效果观察

|

|

| |

2.直对楔形垫钻孔注剂密封

(1)操作程序

① 确定钻孔方位;

② 钻孔、攻丝,接装M12注剂阀;

③ 通过注剂阀用 3长钻头钻通剩余

壁厚引出介质;

④ 关闭注剂阀,接入注剂枪,注剂密

封;

⑤ 消除泄漏后封闭注剂孔。

(2)现场注剂密封施工

钻孔位置及注剂密封情况,见右图: |

|

| |

三、阀门中法兰泄漏密封(印尼PT.M.D.ENGIN)

(一) 泄漏部位:蒸汽管线阀门中法兰泄漏(见图3.1)。

(二)泄漏介质参数

介质参数

介质名称 |

系统温度/℃ |

系统压力/MPa |

蒸汽 |

550 |

11.0 |

图3.1

(三)施工采取措施

1.采用凸型法兰夹具;

2.选用Txy-18#密封剂;

3. 消除夹具受热膨胀对吻合超差的影响。

|

|

| |

四、阀门填料函泄漏密封

(一) 密封施工方法

1. 填料函中部略偏阀体侧定位冲窝。用 5钻头打过渡孔,剩余(4~5)mm壁厚;

2. 扩孔攻丝装配注剂阀;

3. 通过注剂阀、过渡孔,用 4钻头钻透剩余壁厚引出介质;

4. 接入注剂枪,注入密封剂消除泄漏。

(二) 泄漏介质参数

介质参数

介质名称 |

系统温度/℃ |

系统压力/MPa |

蒸汽 |

480 |

22 |

(三)封堵前后的现场情况

封堵前 封堵后 |

|

| |

|

|

| |